Alto horno: definición, funcionamiento y proceso de producción de hierro

Descubre qué es un alto horno, cómo funciona y el proceso de producción del hierro (arrabio): etapas, materiales y energía en la fundición industrial.

Un alto horno es un tipo especial de horno para fundir hierro a partir del mineral. Los altos hornos son muy grandes. Pueden tener hasta 60 metros de altura y 15 metros de diámetro. El alto horno es el mayor reactor químico. Los altos hornos también se denominan hornos altos. Su gran tamaño permite procesar grandes cantidades de materias primas de forma continua, lo que los hace centrales en la producción industrial de acero.

Un alto horno se construye normalmente con una caja de acero y ladrillos de óxido de magnesio u otro material refractario dentro de la caja. El horno caliente no puede fundir estos ladrillos. El horno se enfría con agua que corre dentro de una parte de la caja y los ladrillos. Además de la protección refractaria y del enfriamiento por agua, las paredes del horno están diseñadas para soportar presiones y temperaturas extremas durante largos períodos.

El proceso de fabricación del hierro es sencillo. El mineral de hierro es básicamente óxido de hierro. El hierro se fabrica eliminando el oxígeno. Así se obtiene el hierro bruto llamado arrabio. Este proceso de eliminación del oxígeno se llama fundición. En el proceso de reducción se utiliza carbono, y el mineral se calienta a alta temperatura. El carbono elimina fácilmente el oxígeno del mineral a altas temperaturas.

Estructura y partes principales

Un alto horno está formado por varias zonas y componentes que trabajan de forma coordinada:

- Casco o columna: la parte vertical cilíndrica donde desciende el material. Contiene las zonas de reducción y fusión.

- Cabeza o embudo: por donde se cargan las materias primas (burden) de manera periódica o continua.

- Boca de salida (tazón o hearth): la base donde se acumula el hierro fundido y la escoria.

- Tuyeres: boquillas por las que se inyecta el aire caliente (blast) para quemar el coque y generar la reducción.

- Boca de extracción: para extraer el hierro líquido (arrabio) y la escoria por separado.

- Sistema de enfriamiento: normalmente con agua en conductos alrededor del casco y en las zonas críticas.

Materias primas

Las principales materias primas que se cargan al alto horno son:

- Mineral de hierro: en forma de sinters, pellets o concentrados, ricos en óxido de hierro.

- Coque: carbón cocido que actúa como combustible y como agente reductor (fuente de carbono).

- Caliza o dolomita: actúan como fundentes para formar escoria al reaccionar con las impurezas (óxidos de sílice, aluminio, etc.).

Funcionamiento y reacciones químicas

El funcionamiento del alto horno combina reacciones químicas y transferencia de calor. De forma simplificada:

- El coque se quema en presencia de aire caliente inyectado por las tuyeres. Primero se oxida para producir dióxido de carbono (C + O2 → CO2).

- El CO2 formado reacciona con más coque para generar monóxido de carbono (CO2 + C → 2 CO). El CO es el principal agente reductor que asciende y reduce los óxidos de hierro:

- 3 CO + Fe2O3 → 2 Fe + 3 CO2 (reducción del óxido férrico por CO).

- A temperaturas muy altas, el carbono puede reaccionar directamente con el óxido de hierro: FeO + C → Fe + CO.

- La caliza (CaCO3) se descompone y el óxido de calcio resultante (CaO) se combina con óxidos no deseados para formar la escoria, que flota sobre el hierro líquido y se retira por separado.

Proceso de producción paso a paso

- Cargado (tamping o bell charging): apilamiento controlado de mineral, coque y fundente en la cabeza del horno.

- Precalentamiento y combustión: el aire caliente (hot blast) se inyecta por las tuyere y eleva la temperatura hasta valores que pueden superar los 2.000 °C en la zona del crisol.

- Reducción: en las zonas superiores e intermedias del horno los óxidos de hierro se reducen por acción del CO y del carbono.

- Fusión y separación: el hierro reducido se funde y desciende hasta el crisol; la escoria menos densa flota encima.

- Extracción: periódicamente se abre la cuña de arrabio para verter el hierro líquido y, por separado, la escoria. El gas ascendente se limpia y puede ser utilizado como combustible en otras unidades.

Productos y subproductos

El producto principal es el arrabio (hierro bruto) que contiene carbono y otras impurezas; suele someterse a procesos posteriores para obtener acero (por ejemplo en convertidores o hornos eléctricos). Entre los subproductos están:

- Escoria: usada en cementos o materiales de construcción tras un tratamiento adecuado.

- Gases de alto horno: mezcla de N2, CO, CO2, H2 y pequeñas cantidades de otros compuestos; se aprovechan como combustible interno o se limpian para usos térmicos.

Control, mantenimiento y seguridad

El alto horno requiere control estricto de temperatura, composición del aire soplado, granulometría y composición de la carga. Los revestimientos refractarios, las tuyere y los sistemas de enfriamiento se monitorizan continuamente para evitar fugas, explosiones de gas o roturas estructurales. Las inspecciones periódicas y el manejo seguro del arrabio fundido son esenciales.

Impacto ambiental y alternativas

La producción en altos hornos es intensiva en energía y en emisiones de CO2 debido a la combustión del coque y reacciones químicas de reducción. También puede generar partículas y contaminantes gaseosos. Para reducir el impacto ambiental se aplican medidas como:

- Recuperación y reutilización de gases de proceso.

- Mejoras en eficiencia térmica y uso de tecnología de captura de carbono (CCS).

- Uso de materias primas más puras (pellets y sinterización optimizada) para reducir consumo de coque.

Alternativas al proceso tradicional del alto horno incluyen métodos de reducción directa (DRI) con gas natural o hidrógeno y el uso de hornos eléctricos (Horno de Arco Eléctrico) para reciclar chatarra, que pueden reducir significativamente las emisiones cuando la electricidad proviene de fuentes bajas en carbono.

En conjunto, el alto horno sigue siendo la tecnología dominante para producir hierro a escala, pero su futuro implica modernización, eficiencia energética y reducción de emisiones para cumplir objetivos ambientales y económicos.

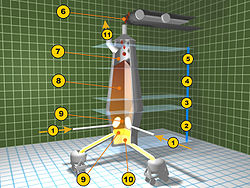

Esquema del alto horno1 . Chorro caliente ("viento") de las estufas Cowper 2. Zona de fusión (bosh) 3. Zona de reducción del óxido férrico (barril) 4. Zona de reducción del óxido férrico (pila) 5. Zona de precalentamiento (garganta) 6. Alimentación de mineral, piedra caliza y coque7 . Gases de escape8 . Columna de mineral, coque y caliza9 . Retirada de la escoria10 . Extracción del arrabio fundido11 . Recogida de gases residuales

Proceso

El mineral, la piedra caliza y el carbón en forma de coque se introducen en la parte superior del alto horno por capas. Al mismo tiempo, se insufla aire caliente, llamado "viento", en el interior del horno. Para introducir el aire en el horno se utilizan unas toberas especiales llamadas "tuyeres". Las toberas se encuentran en la parte inferior del horno. Este proceso se denomina "voladura". Por eso se llama "alto horno". El coque se enciende y arde. Esto crea monóxido de carbono porque no hay suficiente oxígeno para producir dióxido de carbono. El monóxido de carbono reduce entonces el óxido metálico y produce dióxido de carbono. Este proceso se utiliza para fabricar hierro. La piedra caliza forma una sustancia llamada escoria con la roca del mineral de hierro.

La parte inferior del horno se llama solera. Cuando se ha llenado de arrabio líquido y escoria, se retira la escoria. Esto se denomina desespumado. La escoria es más ligera que el hierro y no se mezcla con él. Flota sobre el hierro. Con un taladro especial se hace un agujero en la solera a la altura de la escoria. La escoria líquida se desplaza por el orificio a un recipiente llamado caldero de escoria. A continuación, el hierro se drena de la solera. Esto se denomina golpear. Se hace un agujero en el fondo y sale el arrabio líquido. Se utiliza directamente para la fabricación de acero, se pone en un vagón especial llamado vagón torpedo o se hace en moldes. Cuando se ha extraído todo el arrabio, se utiliza arcilla resistente al fuego para cerrar los dos agujeros. La arcilla se solidifica muy rápidamente debido al alto calor.

El arrabio contiene un 4% de carbono y sería demasiado duro y quebradizo para utilizarlo. El carbono sobrante debe quemarse primero. El arrabio se transforma en acero descarburándolo (quemando el carbono sobrante). Un método moderno para descarbonizar el arrabio y refinarlo en acero es el horno de oxígeno básico. Históricamente, también ha habido otros métodos, como el convertidor Bessemer, el horno de solera abierta y el horno de charco.

Los gases suben y se recogen en la parte superior del horno. Como el gas contiene mucho monóxido de carbono, es un combustible valioso. El gas recogido en la parte superior del alto horno se denomina gas de alto horno. A continuación, se lava y se seca y se recogen todas las partículas sólidas, como el hollín o el polvo de mineral. A continuación, el gas se quema en hornos especiales denominados estufas Cowper o estufas de alto horno para convertirlo en dióxido de carbono. El calor de la combustión del gas del alto horno se utiliza para precalentar el aire de voladura, el "viento", que a su vez se introduce en el propio alto horno.

La escoria no es un residuo. Se puede utilizar de varias maneras. Puede convertirse en ladrillos y utilizarse para la construcción, o puede mezclarse con el hormigón. El hormigón que contiene escoria de alto horno es más fuerte que el hormigón ordinario y es casi blanco puro, mientras que el hormigón normal es gris sucio.

Un alto horno puede funcionar normalmente entre 10 y 20 años sin parar. Esto se llama "campaña".

Ejemplo químico

A la temperatura de 900-1600°C, se produce una reducción con el carbono:

| 1. | 3 {\diseño de pantalla 3} | Fe2O3{\displaystyle Fe_{2}O_{3}} | ⟶ {\año de visualización \año de flecha derecha} | 2 {\displaystyle 2} | Fe3O4{\displaystyle Fe_{3}O_{4}} |

| 2. | F e 3 O 4 + C {\displaystyle Fe_{3}O_{4}+C} | ⟶ {\año de visualización \año de flecha derecha} | 3 {\diseño de pantalla 3} | FeO{\displaystyle FeO} | |

| 3. | F e O + C {\Ndirección FeO+C} | ⟶ {\año de visualización \año de flecha derecha} | Fe{\displaystyle Fe} |

Ahora se ha hecho el hierro.

Preguntas y respuestas

P: ¿Qué es un alto horno?

R: Un alto horno es un gran horno utilizado para fundir hierro a partir del mineral.

P: ¿Qué tamaño pueden tener los altos hornos?

R: Los altos hornos pueden tener hasta 60 metros de altura y 15 metros de diámetro.

P: ¿Qué otro nombre recibe un alto horno?

R: Los altos hornos también se denominan hornos altos.

P: ¿De qué materiales están hechos los altos hornos?

R: Los altos hornos suelen construirse con una caja de acero y ladrillos de óxido de magnesio u otros materiales refractarios.

P: ¿Cómo se enfría el alto horno?

R: El alto horno se enfría con agua que corre por el interior de una parte de la caja y los ladrillos.

P: ¿Cuál es el proceso de fundición y cómo se fabrica el hierro?

R: El proceso de fabricación del hierro es la fundición, que consiste en eliminar el oxígeno del mineral de hierro. En el proceso de reducción se utiliza carbono y el mineral se calienta a alta temperatura. Así se obtiene el hierro bruto llamado arrabio.

P: ¿Cuál es el papel del carbono en el proceso de reducción para fabricar hierro?

R: El carbono elimina fácilmente el oxígeno del mineral a altas temperaturas.

Buscar dentro de la enciclopedia